Prépa - Outil 1 2 - Chassis 1 2 3 4 5 6 7 8 - Pont 1 2 3 4 - Four links - Arceau 1 2 3 - Propulsion 1 2 3 4 5 6 7 8 9 - Peinture 1 2 - Presse - Vidéos

C'est bon,

maintenant, c'est pas le tout de désosser, mais il faut penser

à la construction de la Bête !!

Etant une première pour moi,

je me dois de réfléchir à la question, et également de me pencher

sur le Net pour tout apprendre sur les châssis, et plus particulièrement

ceux qui traitent des "four links". C'est vrai,

j'aurai pu chercher à faire moins compliqué.... MAIS, c'est

comme ça chez moi, pourquoi faire simple quand on peut faire

compliqué !! Alors après moultes heures passées sur le Net,

après avoir cassé les pieds à Claude-Alain, à Arnaud et

à Vincent (merci à eux pour leur patience et leurs aides), j'ai

fini par comprendre et intégrer ce système de train arrière.

Yavépluka plancher...

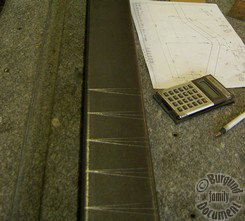

Premiere chose à faire : créer les plans qui me permettront de réaliser ce chassis, sans (je l'espère) me planter....

On passe ensuite à la réalisation, d'abord sur coque...

Je rebouche les trous, je dois reborder les découpes pour agrandissements des ouvertures d'ailes.

Il faut passer ensuite à la réalisation du chassis proprement dit... et par le fameux "cross member"

Là si vous n'aimez pas scier manuellement, passer votre chemin, à moins que vous n'ayez une machine outil, vous permettant de faire des coupes partielles d'angle, comme vous le verrez sur les images qui vont suivre.

Je

suis sûr qu'il y au moins un (ou une... pourquoi pas ?) qui s'est

dit : "mais pourquoi ne pas acheter directement les pièces

pliées ?

Ma réponse est simple : Il est hors de question d'acheter

aux US de la ferraille, de payer un port exorbitant, alors qu'on

en a chez nous, et que j'aime travailler le métal !

Le fil a plomb c'est bien, mais pas très pratique

pour prendre des mesures dans plusieurs plans.

J'ai opté pour les lasers générant des lignes. Ainsi sont crées des plans lumineux qui permettent tous les réglages et mesures.

Il est important de bien positionner la caisse de niveau dans les deux sens.

En effet, toutes les pièces qui viendront plus tard se souder ou se fixer sur cette dernière, et en particulier le chassis doivent toutes être dans les mêmes plans.

Le but de l'opération suivante est de faire la découpe du plancher exactement à l'endroit où devra être soudé le cross member. Pour faire des traits visibles des deux côtés du tunnel, j'ai eu recours à deux lasers.

Ensuite il faut fabriquer les deux bras arrières qui vont soutenir la suspension et qui vont se greffer sur le cross member.

J'entends encore la même petite voix qui dit"mais pourquoi ne pas donner ces pièces à plier ?"

Ben,

c'est simple, d'une part il faut trouver l'atelier équipé de ce

type de plieuses (n'oubliez pas, c'est du tube carré de 80x50x3..),

ensuite il faut être sûr de son dessin et de la réalisation, et

enfin, il faut payer le travail, à l'équivalent de ce que cela aurait

coûté si on les faisaient venir des US !

Et

puis il faut bien s'occuper.......

Le plus dur étant de fabriquer deux pièces parfaitement identiques...